通昊企業總經理田聖龍先生從事漆包線行業工作40多年,對漆包線漆及漆包線的生產工藝有獨特見解。特別近20多年來,通昊企業除代理艾倫塔斯產品外,一直專注于220級-240級聚酰亞胺漆的開發和運用;通昊企業,是國內比較早地將聚酰亞胺絕緣漆商品化的企業,是中國聚酰亞胺漆的鼻祖之傳承。

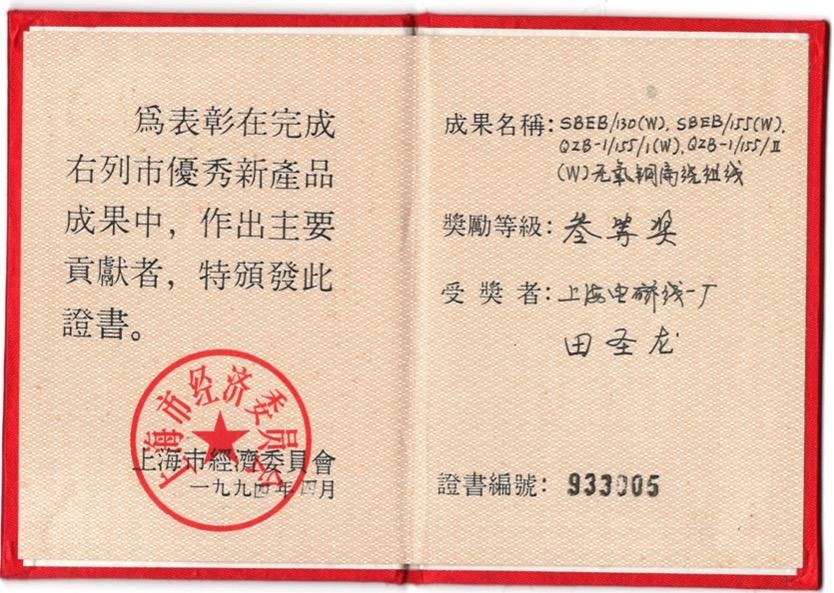

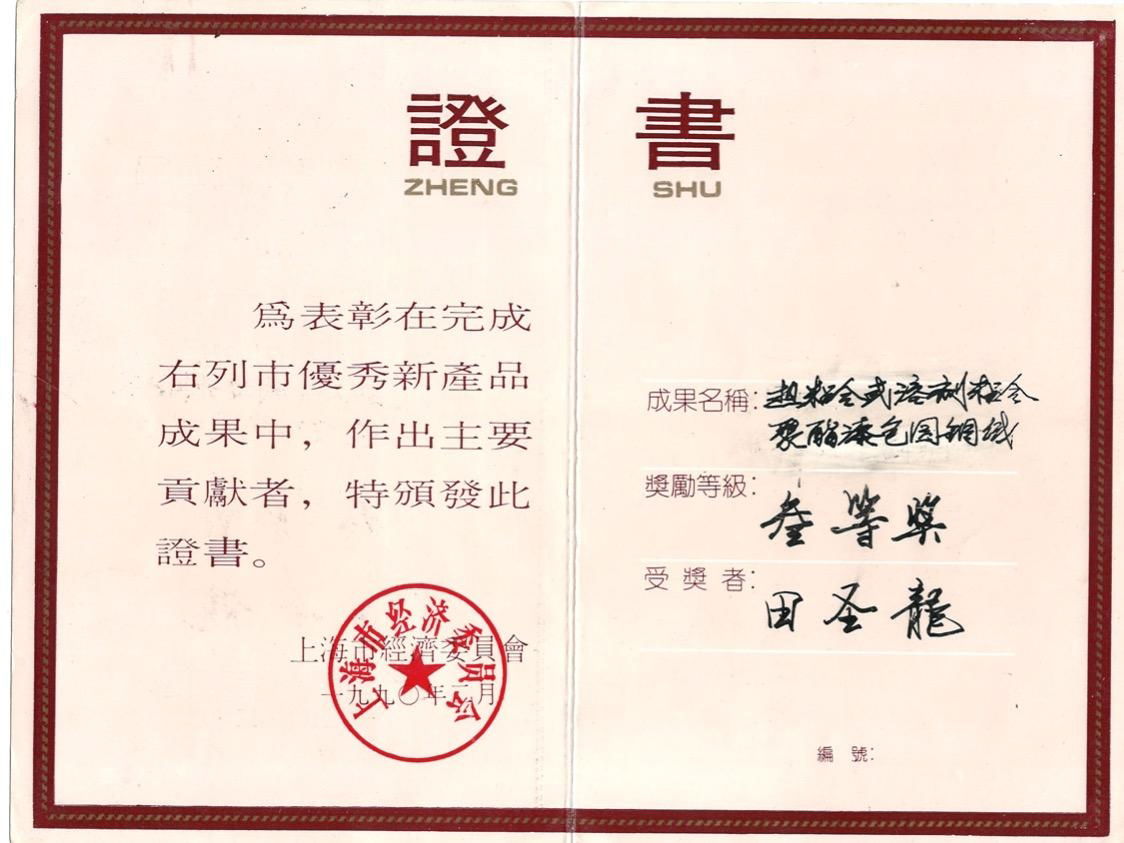

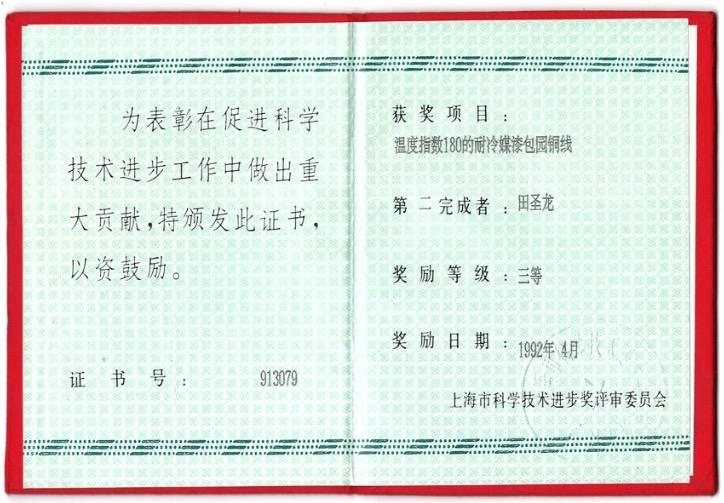

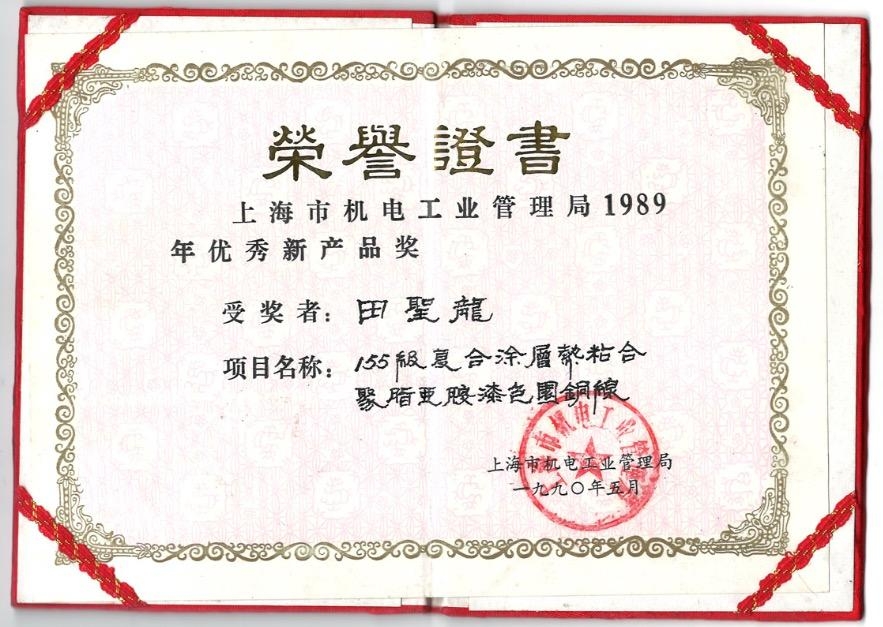

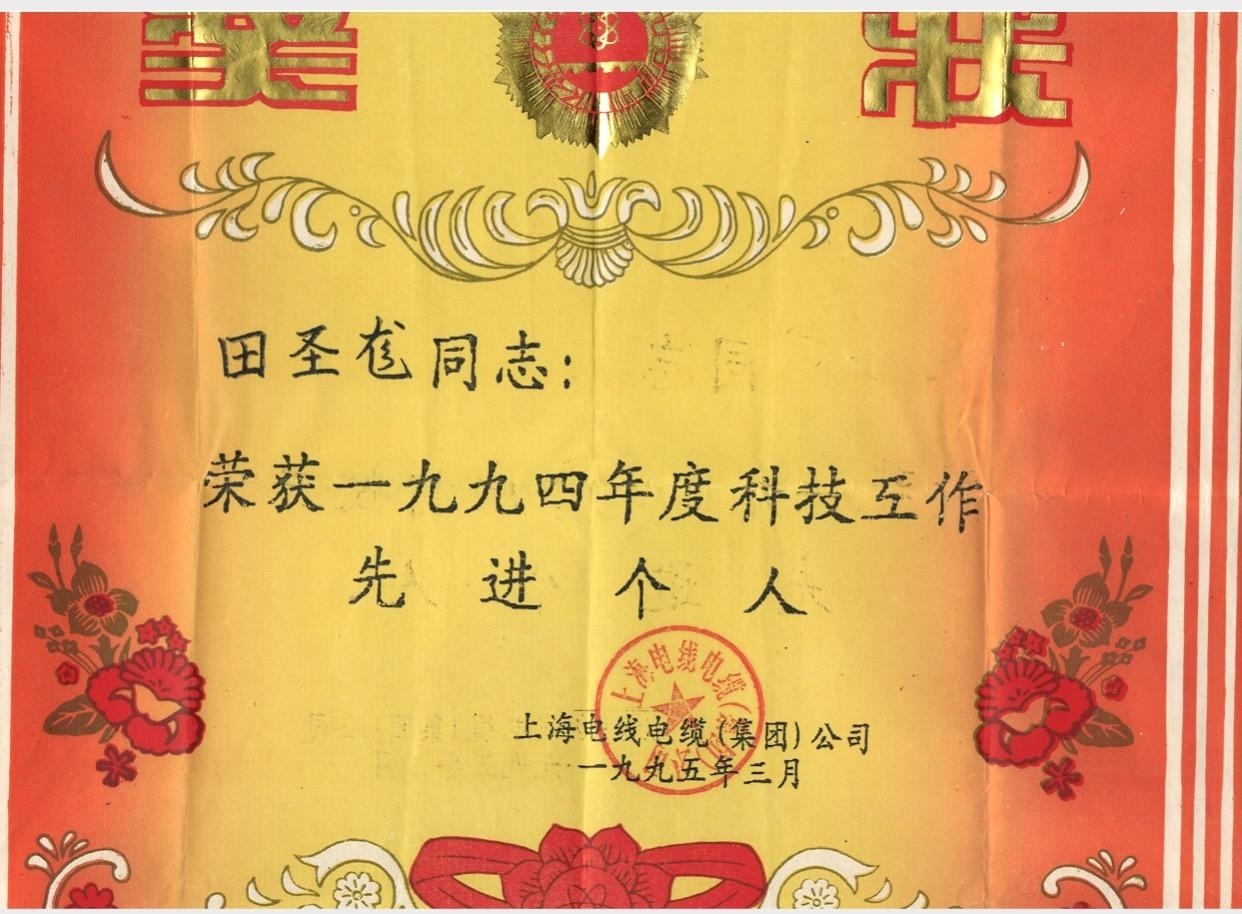

田聖龍先生,在上海電磁線一廠和上海電磁線廠工作期間,參與開發的較多產品,均獲得上海市的科技獎。

獲 獎 証 書 及 說 明

項目名稱:無氧銅扁繞組線

項目名稱:熱粘合或溶劑粘合聚酯漆包銅圓線

項目名稱:溫度指數180的耐冷媒漆包圓銅線

項目名稱:155級復合塗層熱粘合聚酯亞胺漆包圓銅線

鑑 定 會 留 影

鑑定會日期:1993年7月26日

鑑定會日期:1993年9月29日

1990年10月27日在嘉興電工廠參加由上海電纜研究所組織召開的“耐冷媒漆包線試驗方法審查會議”

技 朮 問 題 交 流

1.漆的儲存問題

聚酰亞胺漆包線漆儲存問題的探討

通昊牌240級芳族聚酰亞胺絕緣漆,是經過60多年曆史驗証的,配方獨特穩定的漆包線漆(絕緣漆),被廣氾應用到高耐熱要求的漆包線生產中。

聚酰亞胺漆,一直以來,都是需要冷藏保存的。現將冷藏機理總結如下:

240級芳族聚酰亞胺漆,是以聚酰胺酸的形式供應客戶的,如果暴露于熱態情況下,聚酰胺酸就會轉化為聚酰亞胺薄膜或塗層。

聚酰亞胺漆的粘度是不穩定的,隨着時間的推移而變化。一般情況下(常溫),粘度會逐漸下降到原始粘度的2/3左右,然後再增加,直到最終凝膠(凝結)。

凝膠可能在120°F(49°C)下發生約14天,在100°F(38°C)下發生30天,在77°F(25°C)下發生90天。在40°F(4°C)下,它在一年內可能不會凝結。

產品保質期是指通昊牌240級芳族聚酰亞胺漆產品其自產品規格的限制內,預期保持的時間。在40°F(4℃)或以下儲存時,通昊牌240級聚酰亞胺漆的保質期為裝運之日起3個月(客戶須在90天內使用完)。

儲存時間超過3個月或更高的PI漆,如果粘度和固體含量仍在規格限制內,可以嘗試繼續使用。如果粘度已超過其規格限制,可以稀釋以將粘度降低到其規格範圍內,同時仍保持在固體規格限制內,也仍然可以使用。 聚酰亞胺漆獨特配方,決定了漆具有吸濕性,並且會從大氣中吸收水分。吸附的水分通過水解作用降低樹脂的分子量,從而降低樹脂的粘度,影響塗層質量。故冷藏容器在打開前應達到室溫,以避免水汽凝結。

2.漆包線的附着性問題

聚酰亞胺漆包線漆膜

附着性檢測及影響附着性的原因分析

聚酰亞胺漆是以芳香族二酐和芳香族二胺縮聚而成的一種耐高溫漆,這種漆具有優異的耐熱性,優良的耐輻射、耐溶劑和耐低溫性能,製成的漆包線可在220-240°C下長期使用,極端情況下,可在300°C~450°C下使用,但漆耐碱性差,在含水的密閉系統中容易水解,漆膜受卷繞應力易產生裂紋。

1.附着性的檢測

漆包線附着性是在剝離試驗儀和急拉斷試驗儀上檢測的,分別適用於檢測標稱直徑大於1.0mm和小於或等於1.0mm的漆包圓線漆膜的附着性性能。

1.1剝離試驗儀的試驗步驟如下:

- 取長度約600mm的試樣1根。

- 將試樣置於試驗儀夾具上,兩夾具間的試樣為500mm,試樣和兩個夾具均應位於同一軸線上。

- 在固定夾具上,挂上相應規格要求之砝碼,使試樣受到張力。

- 用刮刀,將試樣對稱的兩個側面上的漆膜刮去露出導體,施加在刮刀上的壓力應能使試 樣漆膜刮除,得到一個清潔光滑的表面,而不要刮去過多的銅,距離兩個夾具10mm處 的漆膜不應刮去。

- 按規定校正試樣上的砝碼。

- 啟動儀器。按每分鐘60~100轉扭轉試樣,直至規定的轉數。

- 檢查試樣的漆膜是否失去附着性。

規定轉數的計算式:

R=k/d

式中:R——試樣扭轉數、取整數

k——常數、按產品標準規定

d——試樣標稱直徑(mm)

1.2急拉斷試驗儀的檢驗步驟:

①取長度約300mm的試樣3根。

②將試樣裝在試驗儀上,兩夾具間的試樣長度為250mm,試樣與兩個夾具應放在同一軸線上。

③打開電源,主機啟動、制動器啟動,主機停止、制動器停止。以大於2m/s的速度將試樣拉斷,切斷電源。

④從斷頭處開始按規定檢查3根試樣的漆膜是否失去附着性,2mm內不做考核。

2.影響漆膜附着性的原因

影響聚酰亞胺漆包線的附着性的原因是很多的,從聚酰亞胺漆的製作工藝,漆的運輸儲存,到漆包線的塗線工藝,環境衛生,但總的歸納起來有二個方面,一是聚酰亞胺漆漆的質量,二是用於漆覆漆包線的裸導線的表面質量。

2.1 影響聚酰亞胺漆質量的主要因素

2.1.1 製作工藝

聚酰亞胺漆是由芳香族二酐和芳香族二胺在極性溶劑中縮聚生成的聚酰胺酸溶液,它的製作工藝對芳香族二酐和芳香族二胺的配比及縮聚程度有着嚴格的規定,配比的多少,縮聚的程度會影響漆的固體含量、粘度、直至影響漆包線漆膜的附着性和其它性能。塗漆實踐証明芳香族二酐過量3%和芳香族二胺過量5%以上時,均不能得到性能良好的漆膜。

2.1.2 漆的保存和儲運

聚酰亞胺漆實際上是以聚酰亞胺的狀態溶解在溶劑中的,在常溫和光照,及有水分的情況下,易於降解,使漆失去對導線的附着性能,所以,對漆必須進行密封,避光並要在低溫(0~5°C)下保存和儲運。

2.1.3漆的閉環程度

在塗漆后經過高溫烘乾時,聚酰胺酸將發生脫水閉環反應成膜,閉環程度對漆膜的各種性能影響很大,閉環程度差,漆膜的附着性及其它電性能,機械物理性能都會很差。所以,必須採取足夠高的溫度和一定長的烘烤時間,使漆膜充分閉環固化,但更不能允許烤焦。

2.2影響裸導線表面質量的主要因素

2.2.1裸導線表面氧化

裸導線在空氣中易與氧生成一層氧化皮而隔離漆膜與導線的接觸影響漆膜的附着性,並且隨着溫度、濕度、酸碱度等外界條件的影響而加劇。裸導線產生氧化主要發生在以下幾個方面。

- 在拉線的過程中,由於出口模放置不好,及拉線機在拉線時未着蓋好,使線材粘上潤滑液,貳產生氧化。

- 從拉線車間生產出來的裸導線未及時放入下道工序漆包生產線進行塗漆,致使裸導線在儲存過程中發生氧化。

- 在漆包生產過程中,需要經過軟化,軟化的目的是使在冷拉過程中因晶格變變化而變硬的導線經過一定溫度的加熱后變軟,同時,除去拉線、儲存過程中殘留在導線表面的潤滑液、油污等,使導線易於塗上漆,以保証漆包線的質量。由於軟化需要高溫,倘若軟化時按工藝要求操作,密封不好,就會發生氧化,而影響漆膜的附着性。

2.2.2導體表面的水分、油污、潤滑液

裸導線在拉線的過程中粘染的潤滑液、油污可以通過軟化來除去,但由於軟化需要用水作密封和冷卻,又會粘染大量的水分,從而影響漆膜對導線的附着性,為了去除水分,通常要使密封水(封閉退火加熱管水箱水)保持一定的溫度(我們建議85°C以上),以利於導線上的水分蒸發,同時,漆包生產中的冷卻水要潔淨,通常要求密封和冷卻水都用蒸餾水或去離子水,並用風冷代替水冷的方法,以減少裸導線的污染。

2.2.3導線上的灰塵和煙塵

導線上的灰塵通常是在生產儲存過程中,因為環境衛生差,儲存時間過久所致。保持場地的衛生,減少儲存的時間對灰塵污染有很大的作用,同時,在通過軟化這一過程后,為了更進一步去掉油污和灰塵等裸導線上的表面雜質,必須經過一毛氈夾板,以便擦去裸導線上的灰塵、油污、水分。若毛氈安置不好,不按工藝規定經常更換毛氈,就會使導線上的灰塵等雜質進入漆槽,影響塗漆,使漆膜失去附着性。

若場地通風不好,爐內的新鮮空氣補充不夠,煙窗堵塞等原因,就會使煙塵污染導線,而使漆膜失去附着性。

3.結束語

從以上我們知道,影響聚酰亞胺漆漆膜附着性的原因是因為漆的質量和裸導線的表面質量這兩種主要因素造成的,這是符合任何類型漆包線漆膜的附着性的,我們只不過是以聚酰亞胺漆做舉例說明,但是漆的化學成分不同,它的內在質量也不同,如聚脂漆的質量包括,多元醇的含量,溶劑的選擇,正鈦酸丁酯和環烷酸鋅的用量等原因影響着漆膜的質量,在裸導線表面質量這一點上基本上是一致的,都是由氧化層、灰塵、水分、潤滑液、油污、煙塵等影響着漆膜的附着性,採用拉線漆包連續生產線,能很好地解決表面質量。希望漆包線廠家借鑑運用。

歡迎大家提出聚酰亞胺絕緣漆及漆包線生產有關問題,交流、學習、溝通、提升!