通昊企业总经理田圣龙先生从事漆包线行业工作40多年,对漆包线漆及漆包线的生产工艺有独特见解。特别近20多年来,通昊企业除代理艾伦塔斯产品外,一直专注于220级-240级聚酰亚胺漆的开发和运用;通昊企业,是国内比较早地将聚酰亚胺绝缘漆商品化的企业,是中国聚酰亚胺漆的鼻祖之传承。

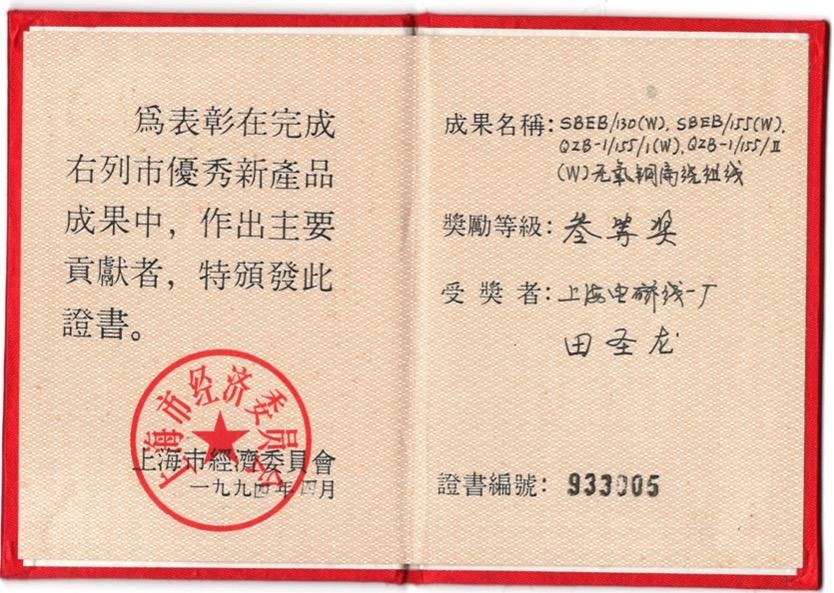

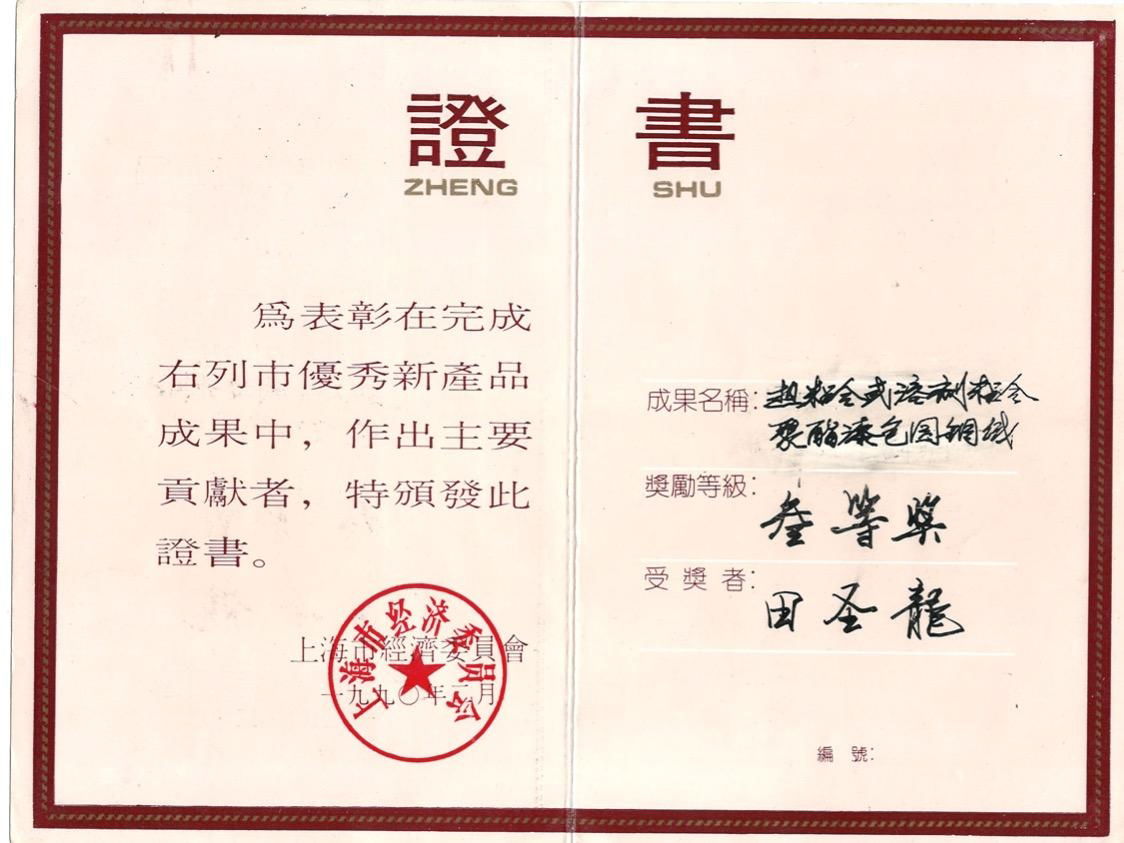

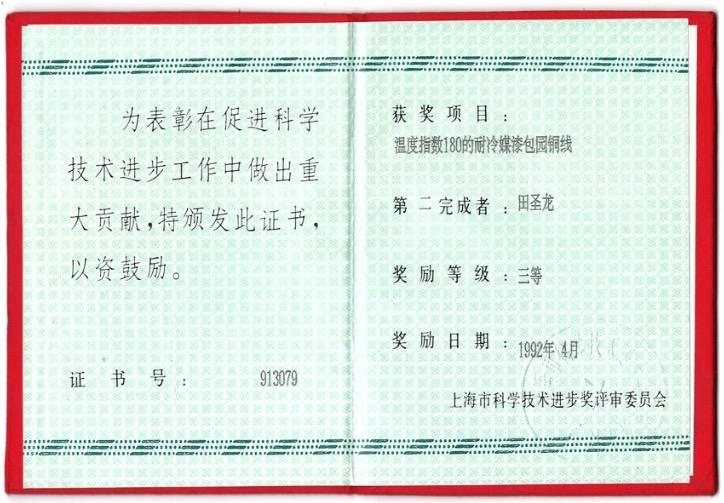

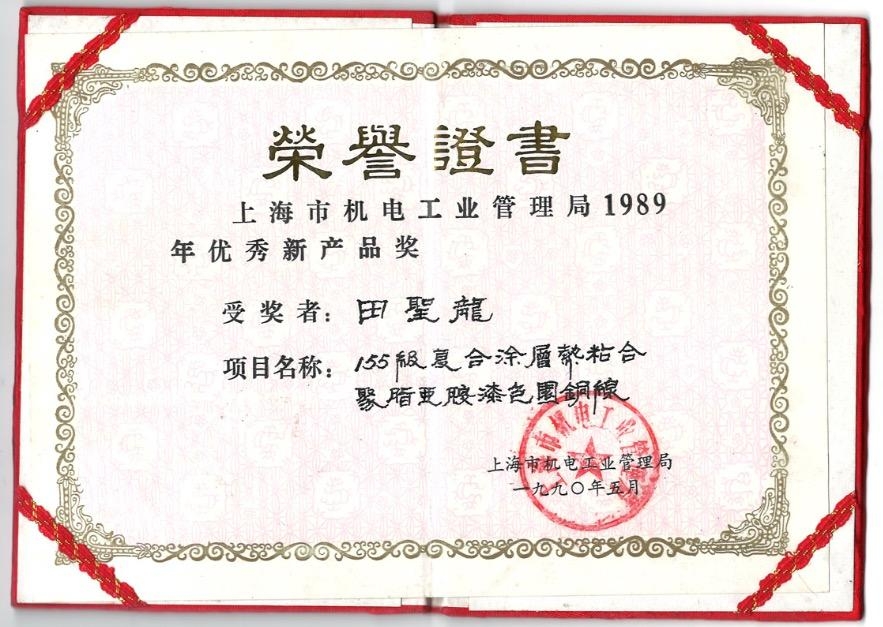

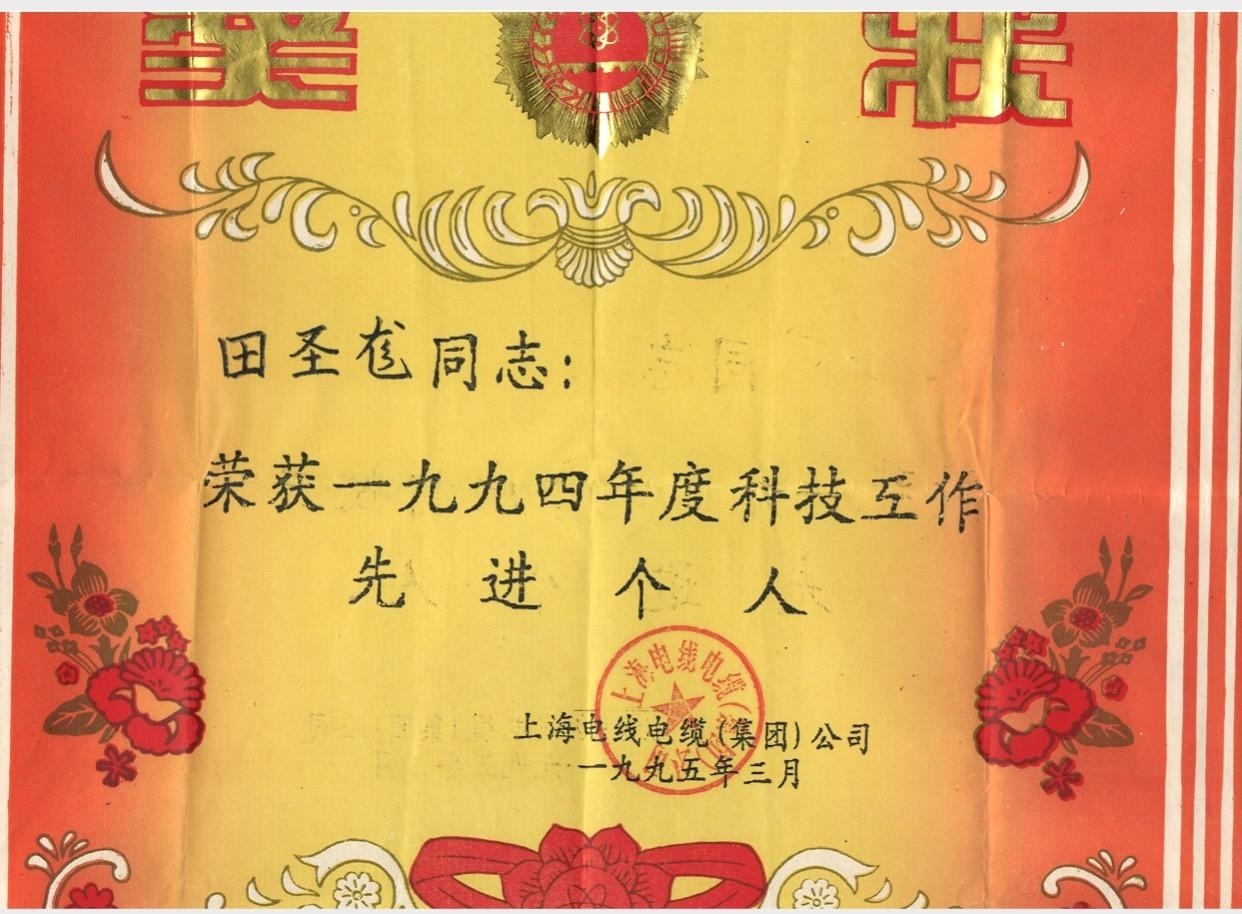

田圣龙先生,在上海电磁线一厂和上海电磁线厂工作期间,参与开发的较多产品,均获得上海市的科技奖。

获 奖 证 书 及 说 明

项目名称:无氧铜扁绕组线

项目名称:热粘合或溶剂粘合聚酯漆包铜圆线

项目名称:温度指数180的耐冷媒漆包圆铜线

项目名称:155级复合涂层热粘合聚酯亚胺漆包圆铜线

鉴 定 会 留 影

鉴定会日期:1993年7月26日

鉴定会日期:1993年9月29日

1990年10月27日在嘉兴电工厂参加由上海电缆研究所组织召开的“耐冷媒漆包线试验方法审查会议”

技 术 问 题 交 流

1.漆的储存问题

聚酰亚胺漆包线漆储存问题的探讨

通昊牌240级芳族聚酰亚胺绝缘漆,是经过60多年历史验证的,配方独特稳定的漆包线漆(绝缘漆),被广泛应用到高耐热要求的漆包线生产中。

聚酰亚胺漆,一直以来,都是需要冷藏保存的。现将冷藏机理总结如下:

240级芳族聚酰亚胺漆,是以聚酰胺酸的形式供应客户的,如果暴露于热态情况下,聚酰胺酸就会转化为聚酰亚胺薄膜或涂层。

聚酰亚胺漆的粘度是不稳定的,随着时间的推移而变化。一般情况下(常温),粘度会逐渐下降到原始粘度的2/3左右,然后再增加,直到最终凝胶(凝结)。

凝胶可能在120°F(49°C)下发生约14天,在100°F(38°C)下发生30天,在77°F(25°C)下发生90天。在40°F(4°C)下,它在一年内可能不会凝结。

产品保质期是指通昊牌240级芳族聚酰亚胺漆产品其自产品规格的限制内,预期保持的时间。在40°F(4℃)或以下储存时,通昊牌240级聚酰亚胺漆的保质期为装运之日起3个月(客户须在90天内使用完)。

储存时间超过3个月或更高的PI漆,如果粘度和固体含量仍在规格限制内,可以尝试继续使用。如果粘度已超过其规格限制,可以稀释以将粘度降低到其规格范围内,同时仍保持在固体规格限制内,也仍然可以使用。 聚酰亚胺漆独特配方,决定了漆具有吸湿性,并且会从大气中吸收水分。吸附的水分通过水解作用降低树脂的分子量,从而降低树脂的粘度,影响涂层质量。故冷藏容器在打开前应达到室温,以避免水汽凝结。

2.漆包线的附着性问题

聚酰亚胺漆包线漆膜

附着性检测及影响附着性的原因分析

聚酰亚胺漆是以芳香族二酐和芳香族二胺缩聚而成的一种耐高温漆,这种漆具有优异的耐热性,优良的耐辐射、耐溶剂和耐低温性能,制成的漆包线可在220-240°C下长期使用,极端情况下,可在300°C~450°C下使用,但漆耐碱性差,在含水的密闭系统中容易水解,漆膜受卷绕应力易产生裂纹。

1.附着性的检测

漆包线附着性是在剥离试验仪和急拉断试验仪上检测的,分别适用于检测标称直径大于1.0mm和小于或等于1.0mm的漆包圆线漆膜的附着性性能。

1.1剥离试验仪的试验步骤如下:

- 取长度约600mm的试样1根。

- 将试样置于试验仪夹具上,两夹具间的试样为500mm,试样和两个夹具均应位于同一轴线上。

- 在固定夹具上,挂上相应规格要求之砝码,使试样受到张力。

- 用刮刀,将试样对称的两个侧面上的漆膜刮去露出导体,施加在刮刀上的压力应能使试 样漆膜刮除,得到一个清洁光滑的表面,而不要刮去过多的铜,距离两个夹具10mm处 的漆膜不应刮去。

- 按规定校正试样上的砝码。

- 启动仪器。按每分钟60~100转扭转试样,直至规定的转数。

- 检查试样的漆膜是否失去附着性。

规定转数的计算式:

R=k/d

式中:R——试样扭转数、取整数

k——常数、按产品标准规定

d——试样标称直径(mm)

1.2急拉断试验仪的检验步骤:

①取长度约300mm的试样3根。

②将试样装在试验仪上,两夹具间的试样长度为250mm,试样与两个夹具应放在同一轴线上。

③打开电源,主机启动、制动器启动,主机停止、制动器停止。以大于2m/s的速度将试样拉断,切断电源。

④从断头处开始按规定检查3根试样的漆膜是否失去附着性,2mm内不做考核。

2.影响漆膜附着性的原因

影响聚酰亚胺漆包线的附着性的原因是很多的,从聚酰亚胺漆的制作工艺,漆的运输储存,到漆包线的涂线工艺,环境卫生,但总的归纳起来有二个方面,一是聚酰亚胺漆漆的质量,二是用于漆覆漆包线的裸导线的表面质量。

2.1 影响聚酰亚胺漆质量的主要因素

2.1.1 制作工艺

聚酰亚胺漆是由芳香族二酐和芳香族二胺在极性溶剂中缩聚生成的聚酰胺酸溶液,它的制作工艺对芳香族二酐和芳香族二胺的配比及缩聚程度有着严格的规定,配比的多少,缩聚的程度会影响漆的固体含量、粘度、直至影响漆包线漆膜的附着性和其它性能。涂漆实践证明芳香族二酐过量3%和芳香族二胺过量5%以上时,均不能得到性能良好的漆膜。

2.1.2 漆的保存和储运

聚酰亚胺漆实际上是以聚酰亚胺的状态溶解在溶剂中的,在常温和光照,及有水分的情况下,易于降解,使漆失去对导线的附着性能,所以,对漆必须进行密封,避光并要在低温(0~5°C)下保存和储运。

2.1.3漆的闭环程度

在涂漆后经过高温烘干时,聚酰胺酸将发生脱水闭环反应成膜,闭环程度对漆膜的各种性能影响很大,闭环程度差,漆膜的附着性及其它电性能,机械物理性能都会很差。所以,必须采取足够高的温度和一定长的烘烤时间,使漆膜充分闭环固化,但更不能允许烤焦。

2.2影响裸导线表面质量的主要因素

2.2.1裸导线表面氧化

裸导线在空气中易与氧生成一层氧化皮而隔离漆膜与导线的接触影响漆膜的附着性,并且随着温度、湿度、酸碱度等外界条件的影响而加剧。裸导线产生氧化主要发生在以下几个方面。

- 在拉线的过程中,由于出口模放置不好,及拉线机在拉线时未着盖好,使线材粘上润滑液,贰产生氧化。

- 从拉线车间生产出来的裸导线未及时放入下道工序漆包生产线进行涂漆,致使裸导线在储存过程中发生氧化。

- 在漆包生产过程中,需要经过软化,软化的目的是使在冷拉过程中因晶格变变化而变硬的导线经过一定温度的加热后变软,同时,除去拉线、储存过程中残留在导线表面的润滑液、油污等,使导线易于涂上漆,以保证漆包线的质量。由于软化需要高温,倘若软化时按工艺要求操作,密封不好,就会发生氧化,而影响漆膜的附着性。

2.2.2导体表面的水分、油污、润滑液

裸导线在拉线的过程中粘染的润滑液、油污可以通过软化来除去,但由于软化需要用水作密封和冷却,又会粘染大量的水分,从而影响漆膜对导线的附着性,为了去除水分,通常要使密封水(封闭退火加热管水箱水)保持一定的温度(我们建议85°C以上),以利于导线上的水分蒸发,同时,漆包生产中的冷却水要洁净,通常要求密封和冷却水都用蒸馏水或去离子水,并用风冷代替水冷的方法,以减少裸导线的污染。

2.2.3导线上的灰尘和烟尘

导线上的灰尘通常是在生产储存过程中,因为环境卫生差,储存时间过久所致。保持场地的卫生,减少储存的时间对灰尘污染有很大的作用,同时,在通过软化这一过程后,为了更进一步去掉油污和灰尘等裸导线上的表面杂质,必须经过一毛毡夹板,以便擦去裸导线上的灰尘、油污、水分。若毛毡安置不好,不按工艺规定经常更换毛毡,就会使导线上的灰尘等杂质进入漆槽,影响涂漆,使漆膜失去附着性。

若场地通风不好,炉内的新鲜空气补充不够,烟窗堵塞等原因,就会使烟尘污染导线,而使漆膜失去附着性。

3.结束语

从以上我们知道,影响聚酰亚胺漆漆膜附着性的原因是因为漆的质量和裸导线的表面质量这两种主要因素造成的,这是符合任何类型漆包线漆膜的附着性的,我们只不过是以聚酰亚胺漆做举例说明,但是漆的化学成分不同,它的内在质量也不同,如聚脂漆的质量包括,多元醇的含量,溶剂的选择,正钛酸丁酯和环烷酸锌的用量等原因影响着漆膜的质量,在裸导线表面质量这一点上基本上是一致的,都是由氧化层、灰尘、水分、润滑液、油污、烟尘等影响着漆膜的附着性,采用拉线漆包连续生产线,能很好地解决表面质量。希望漆包线厂家借鉴运用。

欢迎大家提出聚酰亚胺绝缘漆及漆包线生产有关问题,交流、学习、沟通、提升!